CAO du bloc volant

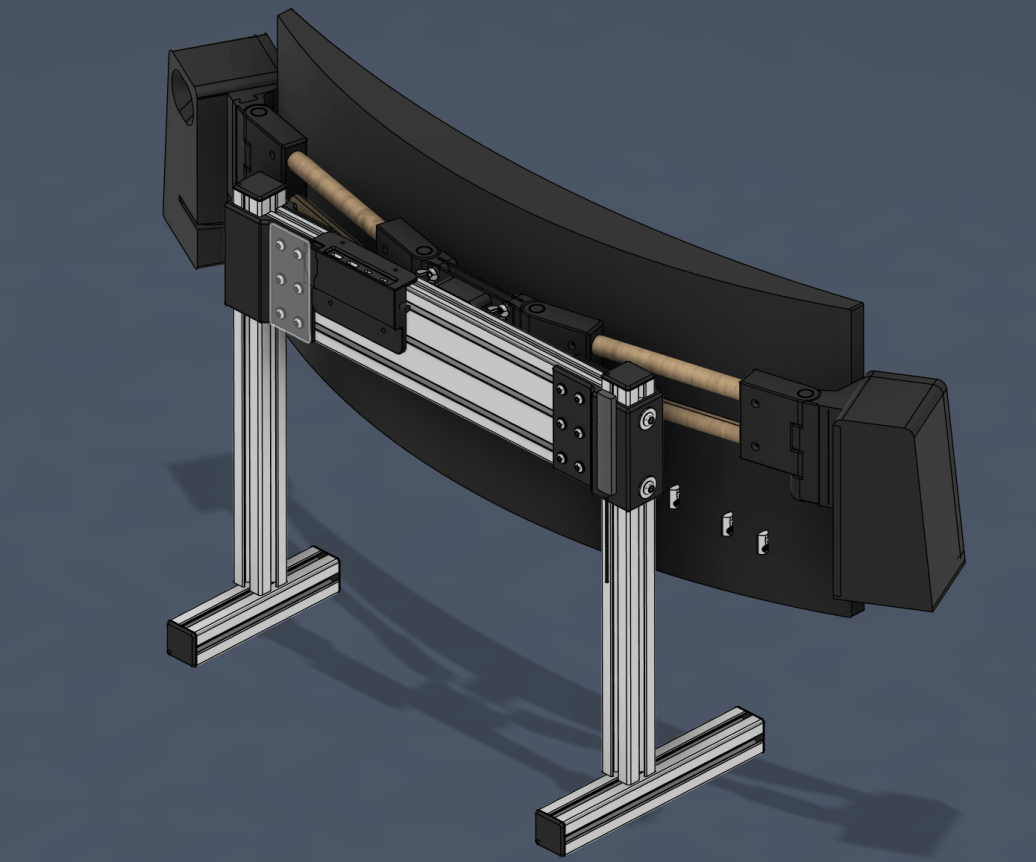

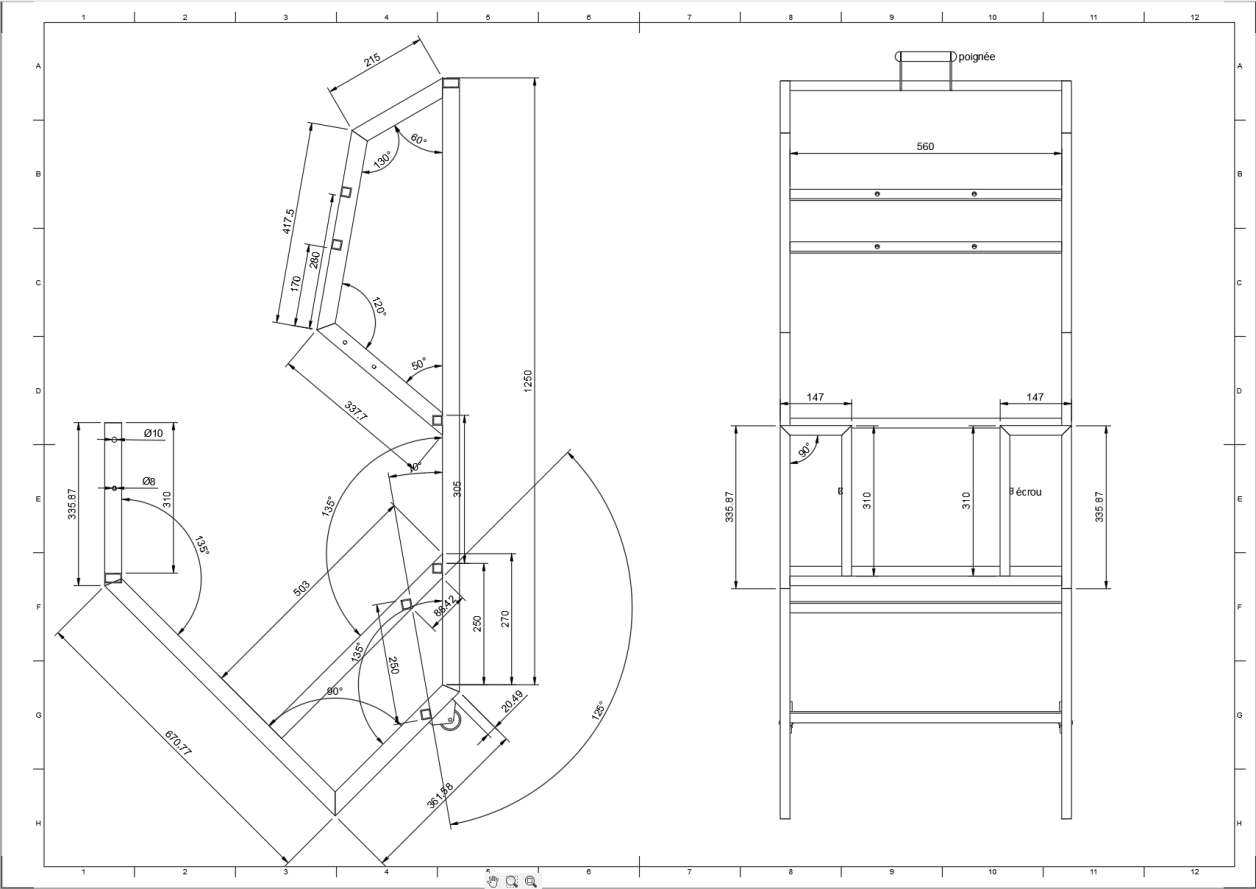

Conception du bloc volant

Le volant est un assemblage de pièces imprimées en 3D avec un arceau en acier à l'intérieur pour la solidité. Il comporte des boutons pour interagir avec le jeu.

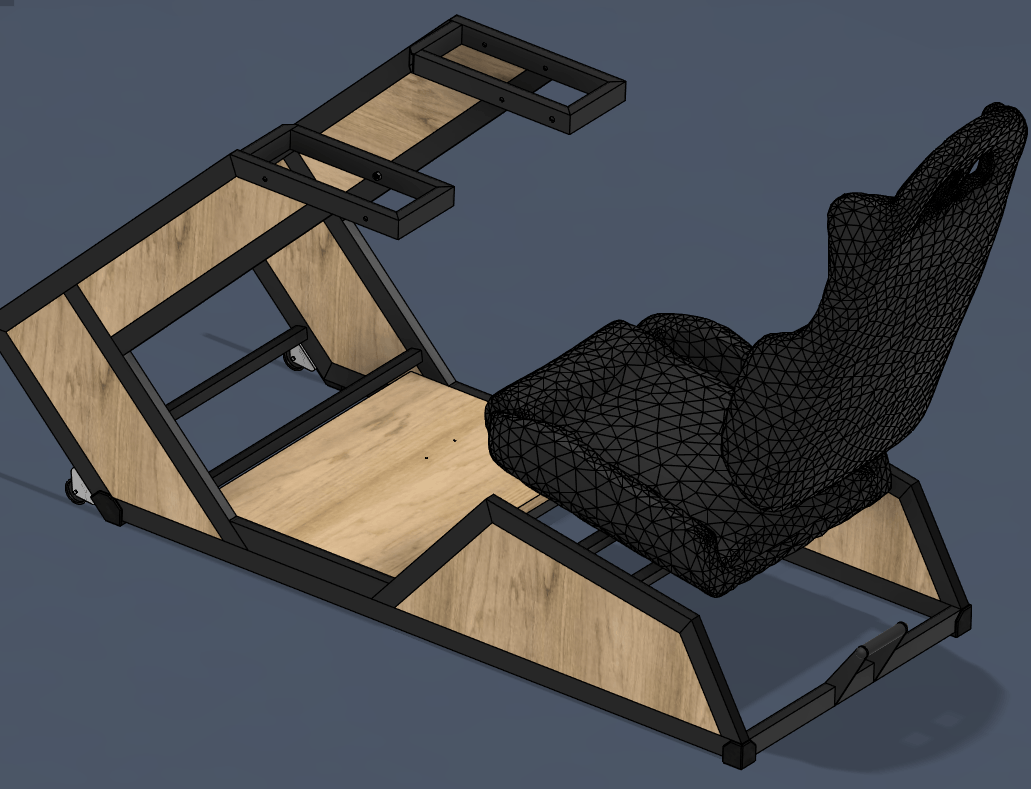

Pour ce qui est du bloc gérant le retour de force, il intègre donc le moteur ainsi que la courroie, une plaque supportant le moteur et le tendeur de courroie, les deux palettes, et toute l'électronique. Il y a une platine où tous les câbles arrivent des différents périphériques.

Il inclut également 2 rails en C pour pouvoir le coulisser et le régler à la bonne position.

La structure utilisée est du chêne pour le rendu esthétique et la solidité du matériau.